Zur Gewinnung von Industriegasen wird Luft in ihre Bestandteile zerlegt. Das Verfahren ist energieintensiv. Um es zu optimieren und Energie zu sparen, setzt Messer in seinen Anlagen jetzt eigens abgestimmte Steuerungen ein.

Ohne Industriegase würde unsere Welt wohl anders aussehen. Beispielsweise gäbe es weder brauchbare Lötverbindungen für die Mikroelektronik noch Bleche in der erforderlichen Qualität für moderne Autos. Gase würden in der Medizin ebenso fehlen wie in der Abwasseraufbereitung oder beim Brand- und Explosionsschutz. Auch können Industriegase häufig dazu beitragen, die Umwelt zu schützen: Sie senken den Energieverbrauch von Industrieöfen, ersetzen giftige Säuren und ermöglichen es, beim Recycling wertvolle Rohstoffe wiederzugewinnen.

Bevor man sie für diese ebenso vielfältigen wie nützlichen Zwecke verwenden kann, muss man Industriegase zunächst „produzieren“. Der Begriff trifft die Sache nicht ganz, denn der größte Teil der Industriegase wird nicht künstlich hergestellt, sondern ist bereits vorhanden. Man muss sie „nur“ aus der Umgebungsluft abtrennen. Drei der meistverwendeten Industriegase machen auch den größten Teil unserer Atmosphäre aus: Stickstoff, Sauerstoff und Argon.

Kälte trennt Gase

Das Luftzerlegungsverfahren nutzt die unterschiedlichen Siedepunkte der verschiedenen Luftgase, um sie voneinander zu separieren. Vereinfacht gesagt wird die Luft so lange abgekühlt, bis ihre Bestandteile – einer nach dem anderen, jeweils bei einer anderen Tieftemperatur – in den flüssigen Zustand übergehen und so aus dem Gasgemisch der Luft separiert werden können.

Das Abkühlen funktioniert im Prinzip wie beim gewöhnlichen Kühlschrank: Die Luft wird zunächst auf hohen Druck verdichtet und anschließend entspannt. Bei dieser Verringerung des Drucks kühlt sich die Luft ab. In der Luftzerlegungsanlage (LZA) werden mit diesem Verfahren sehr tiefe Temperaturen im „kryogenen“ Bereich erreicht. Der Siedepunkt von Sauerstoff liegt bei minus 183, der von Stickstoff bei minus 196 Grad Celsius!

Flüssig oder gasförmig?

Kryogene LZA können die Gase flüssig oder gasförmig herstellen. Flüssiggase werden in Tanks abgefüllt und per Straßentransport zum Verbraucher befördert. Großabnehmer, wie Stahlwerke und große Chemieunternehmen, benötigen so große Mengen an Gas, dass nur eine Versorgung durch eine Pipeline infrage kommt.

„Solche Betriebe sind direkt an die LZA angeschlossen“, erklärt Dirk Reuter, bei Messer zuständig für die Optimierung des Energieverbrauchs in der Produktion. „Sie beziehen kontinuierlich Gas für ihre Produktionsprozesse. Die abgenommenen Mengen schwanken jedoch mit dem Bedarf in den Prozessen.

Man kann sich das durchaus wie die Lieferung von elektrischem Strom vorstellen, wo die Kraftwerkskapazität je nach Stromverbrauch hoch- und runtergefahren wird. Von einem kleinen Puffer abgesehen können wir das gasförmige Produkt – ähnlich wie Strom – nicht speichern. Produzieren wir zu viel, können wir den Überschuss letztlich nur abblasen, und damit ist dann die eingesetzte Energie verloren. Idealerweise wollen wir also unsere Gaseproduktion zeitnah an den schwankenden Verbrauch der Kundschaft anpassen.“ Damit ist auch schon umrissen, wo sich Energie einsparen lässt: Je genauer die Gaseproduktion dem Verbrauch der Kundschaft folgt, desto effizienter ist die Luftzerlegung.

Kompressor als zentrale Größe

Nach dem Verdichten und Entspannen der Luft schließen sich weitere Prozessschritte der Gaseproduktion an, wie zum Beispiel Filtern, Vorkühlen, Pumpen und Zurückführen von Teilmengen. Der allergrößte Teil der in der LZA verbrauchten Energie entfällt auf die zentrale Anlagenkomponente, nämlich den Verdichter oder Kompressor. Sein Stromverbrauch ist die entscheidende Größe. Er befindet sich am „vorderen“ Ende des Prozesses, wo die Umgebungsluft angesaugt wird.

„Natürlich wollen wir nicht riskieren, dass die Kundschaft zu wenig Gas erhält“, sagt Nadia Eboa Songue, Project Manager Advanced Process Control. In ihrer Funktion befasst sie sich insbesondere mit der Optimierung der Prozesssteuerung und der Einsparung von Energie. „Im Zweifelsfall nimmt man lieber einen gewissen Überschuss in der Produktion in Kauf.

Wenn die Anlage von Menschen gesteuert wird, bleibt uns auch kaum etwas Anderes übrig. Die Abnahmeschwankungen auf Kundenseite sind häufig kurzfristig, sodass nicht alles ‚von Hand‘ schnell genug nachgesteuert werden kann.“

Die Kompressorleistung kann die entscheidende Größe im Prozess sein, aber ein gutes Dutzend weiterer Parameter muss angepasst werden, damit die Anlage rund läuft und die gewünschte Gasequalität liefert. Hier geht es um Dinge wie Ventilpositionen, Temperaturwerte, Druck und Durchflussraten in Teilprozessen. Sie alle im Minutentakt zu optimieren, ist per Handsteuerung kaum möglich. Das wird erst mit einer softwaregestützten automatisierten Steuerung praktikabel. Hier optimiert Messer die Anlagensteuerung mit einer Software, die speziell für diesen Zweck entwickelt wurde.

Doppelte Effizienz

Nach ihrer Einführung gibt es zur verbesserten Effizienz einen willkommenen Nebeneffekt: Die Technikerinnen und Techniker können sich mit Wartung, Logistik und anderen wichtigen Aufgaben beschäftigen, statt ununterbrochen vor dem Bildschirm der Anlagensteuerung zu sitzen. „Unser Pilotprojekt haben wir 2019 an unserem serbischen Standort Smederevo durchgeführt“, erzählt die Projektleiterin. „Stand Ende 2021 waren 15 Anlagen in Europa und Asien in der Umstellung, wobei bereits 10 LZA vollständig mit unserer Software optimiert wurden. Für dieses Jahr stehen weitere sechs LZA auf dem Programm.“

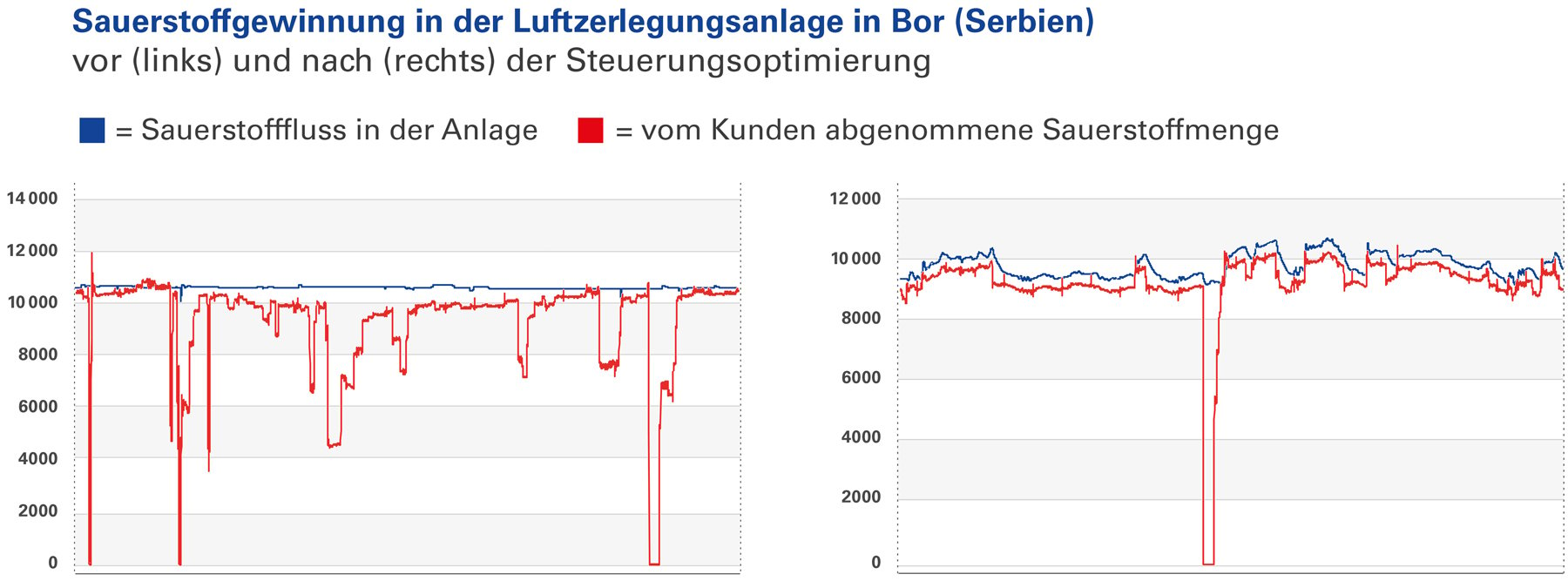

In Smederevo zum Beispiel wird ein Sauerstoff-Kompressor verwendet, um Sauerstoff aus der LZA zu verdichten und in die Pipeline der Kundschaft einzuspeisen. Mit der optimierten Anlagensteuerung kann der Energieverbrauch bei geringer Sauerstoffabnahme deutlich gesenkt werden. Diese Verbesserung trägt dazu bei, dass der Kompressor jetzt erheblich weniger Energie verbraucht. Die jährliche Einsparung bewegt sich allein an dieser Stelle im Bereich von 200.000 Euro. In Bor, ebenfalls in Serbien, wird dank der Optimierung zeitweise bis zu 50 Prozent weniger Sauerstoff abgeblasen. Die Einsparung bei den Stromkosten beträgt dort rund 110.000 Euro im Jahr.

„Die Reduktion der Stromkosten ist ein Parameter, den wir einfach ablesen können“, erklärt Nadia Eboa Songue. „Die Verkleinerung unseres CO₂-Fußabdrucks können wir dagegen nur indirekt ableiten. Wir schätzen, dass wir in einem Werk wie Smederevo dank unserer softwaregesteuerten Prozessoptimierung etwa 1.500 Tonnen Kohlendioxid pro Jahr weniger in die Atmosphäre freisetzen. Mit jeder weiteren optimierten Anlage wird die Einsparung noch größer.“

Von: Nadia Eboa Songue und Dirk Reuter, Messer SE

Rückruf anfordern

Messer Austria versorgt Sie mit Argon & Schweißgase, Propan, Ballongas und weitere. Für Preisanfragen und nähere Auskünfte stehen wir Ihnen gerne zur Verfügung. Damit wir Ihre Anfrage an den optimalen Fachberater weiterleiten können, benötigen wir einige Basis-Informationen von Ihnen. Nutzen Sie das folgende Formular, wenn Sie einen Rückruf wünschen.